Производство штучного паркета и массивной доски

Преимущественно штучный паркет изготавливаем из дуба, клена, ясеня, ореха, груши и вишни. Основная порода древесины, из которой изготавливается массивная доска – дуб.

Автоматизированная паркетная линия состоит из загрузочного магазина и трёх основных станков, связанных между собой конвейерными лентами. Наши специалисты разработали и укомплектовали паркетную линию современными станками европейских производителей. Линию отличает высокий уровень автоматизации технологического цикла, производительность и функциональность, геометрическая точность производимых операций и выпускаемых изделий, удобство и простота настройки, управления и технического обслуживания оборудования.

При производстве штучного паркета и массивной доски большое внимание уделяется точности их изготовления (очень важно соблюдать четкость кратности размеров для штучного паркета). Каждые два часа осуществляется контроль качества готовых изделий с помощью металлических эталонов и развернутого квадрата. При необходимости осуществляется перенастройка паркетной линии.

Производство инженерного паркета

Заготовкой для верхнего слоя является ламель. При поступлении в цех ламель калибруется с боковых сторон на круглопильном станке с автоподатчиком. Под каждый вид модулей выбирается ламель определенного размера. Три вида нарезки: на круглопильном станке с кареткой вручную; на автоматизированном станке; криволинейные детали выпиливаются на 3D гравировальных станков с ЧПУ.

Нижний слой – фанера. Раскрой фанеры осуществляем на форматно – раскроечном станке Gridjio (Италия). Затем фанера калибруется по толщине на калибровально-шлифовальном станке Beaver.

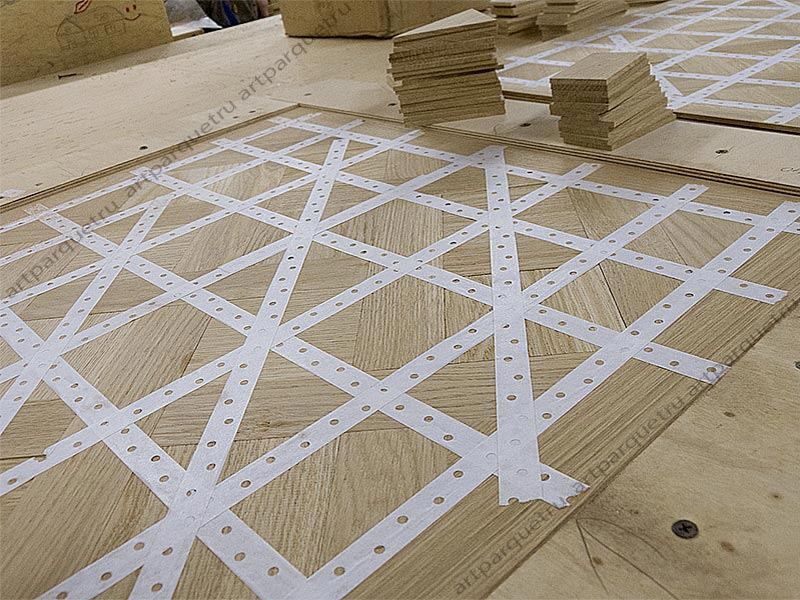

Сборка выпиленных деталей выполняется в шаблоне. Детали собираются на сухую. Детали состыковываются с помощью самоклеящейся бумаги. Выпиленный таким образом верхний слой вынимается из фанеры и паллетируется.

На фанеру наносят слой клея и укладывают на эту поверхность заготовку верхнего слоя. Затем полученную конструкцию закладывается в вертикальные прессы, где прессование и нагрев происходит одновременно. После технологической выдержки выполняем разгрузочно–поперечные пропилы в фанере, необходимые для снятия напряжений склейки. Этот этап производится по собственной технологии.

Первоначальная калибровка выполняется на калибровально-шлифовальном станке SCM Sandi (Италия).

Шпаклевка заполняет места сучков, выбоин и образует слой на деревянной поверхности с отсутствием пороков. Шпаклевка подбирается в тон древесине и выполняется вручную.

Каждая деталь инженерного модуля имеет фаску. Нарезку фаски осуществляем на 3D гравировальных станках с ЧПУ канадский AXYZ. Данная операция возможна при соблюдении точной геометрии выполнения инженерного модуля.

Нарезку шипа и паза производим на автоматическом шипорезном станке SCM Concept с электронным управлением или на линии профилирования «Celashi» (Италия). Линию «Celashi» отличает высокая производительность. В ней установлены последовательно два станка, позволяющие обрабатывать детали с двух сторон.

В случае финишной обработки инженерного модуля сначала выполняется его покрытие, а затем только профилирование, как и при выполнении многослойной доски.

Производство плинтуса

Для производства плинтуса используется только отборный чистый материал. На первом этапе выполняется торцовка заготовки с использованием станка WINNER Blazer (Тайвань), предназначенного для плоскостной обработки пиломатериала с целью получения различных погонажных изделий. Затем, после тщательного визуального контроля выбирается лицевая сторона и осуществляется профилирование погонажа на станке Leadermac, позволяющего получать сложный профиль.

Для изготовления плинтуса любого заданного профиля (по чертежам и образцам заказчика) используем профильные ножи, выступающие в качестве режущих элементов фрез, фрезерных головок четырехсторонних строгальных фрезерных станков. Необходимый профиль ножа, соответствующий профилю обрабатываемой детали, получатся при его заточке на профилирующем станке с использованием шаблона.

В заключение, при необходимости выполняется торцовка изделия.

Производство художественного паркета

Типы художественного паркета в зависимости от геометрической формы деталей

| Пильный | Фрезерный | Смешанный |

| состоит из деталей прямолинейной формы | состоит из криволинейных деталей | состоит из деталей прямолинейной и криволинейной форм |

|

|

|

В настоящее время мы производим два вида художественного паркета:

- с финишным покрытием;

- без финишного покрытия.

Детали фрезерного художественного паркета, имеющие криволинейную форму, выпиливаются из щитов, которые склеиваются из паркетных заготовок. Для выравнивания заготовок по толщине (как правило, заготовки имеют толщину на 1 – 2 мм, превышающую требуемый размер) используется односторонний рейсмусовый станок.

Породы, которые со временем окисляются на воздухе и меняют свой цвет, подвергаются обязательной шлифовке для выявления реального цвета древесины.

Склейка заготовок в щиты осуществляется на промышленных вертикальных пневматических ваймах со встроенными нагревательными элементами, обеспечивающими оптимальный режим склейки.

Цех оснащен четырьмя ваймами.

Калибровка и шлифовка выполняется на станках Houfek.

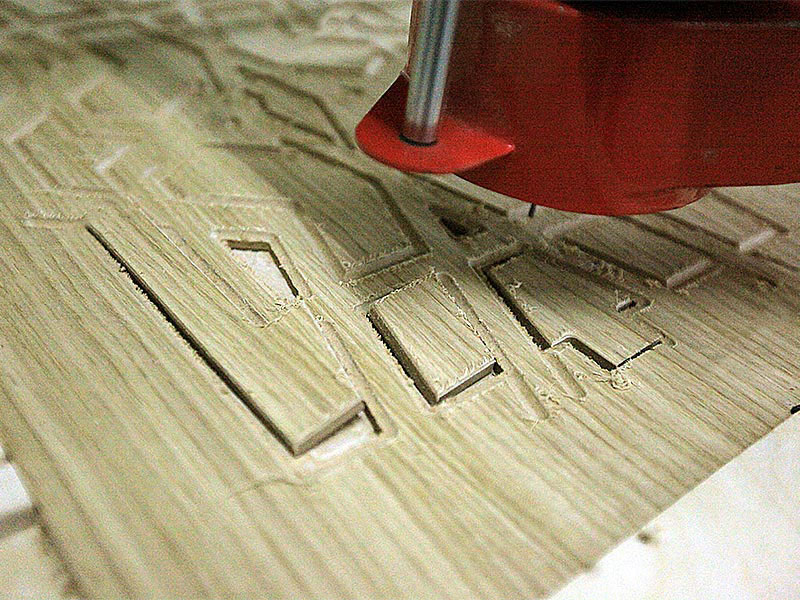

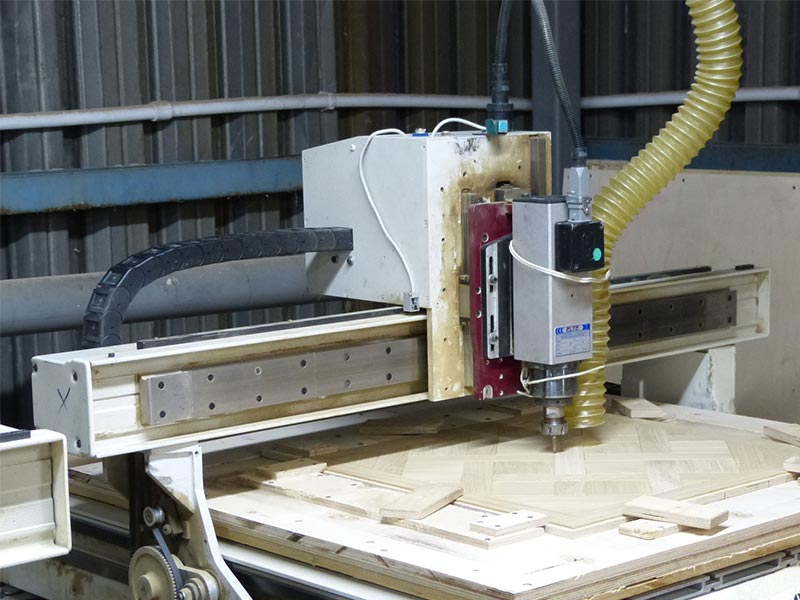

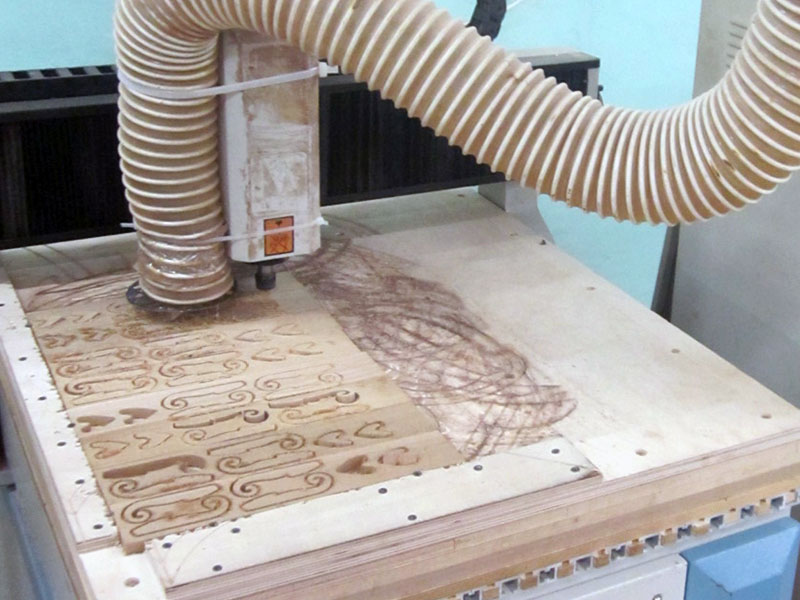

Для оптимизации работы и повышения производительности цех по раскрою оснащен одиннадцатью разноформатными современными 3D гравировальными станками с ЧПУ. Это позволяет нам выполнять одновременно до 10 нарядов. Детали более крупных размеров выпиливаются на широкоформатных станках от производителя Тайвань Fulltek.

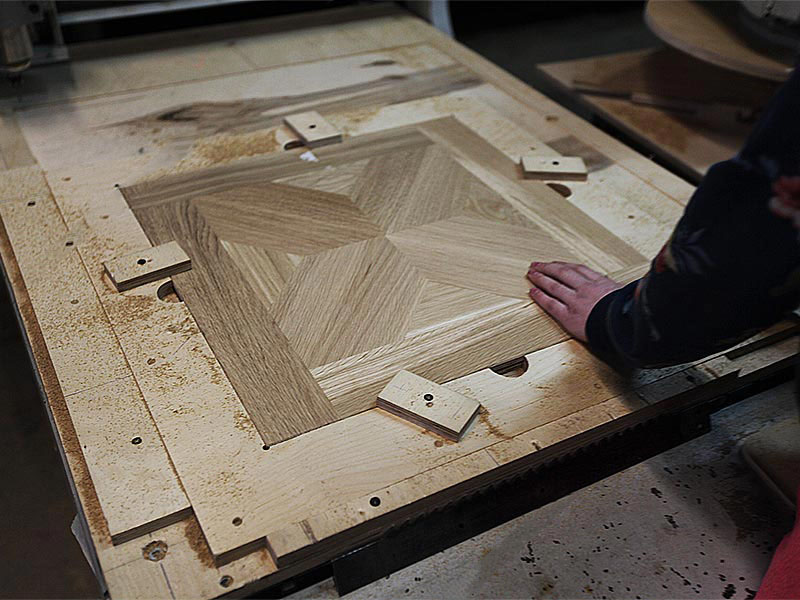

Параллельно, согласно чертежам, изготавливается фанерный шаблон, представляющий собой рамку сектора готового изделия. На 3D гравировальных станках с ЧПУ в фанере толщиной 15 или 20 мм (в зависимости от толщины паркета) выпиливается поле.

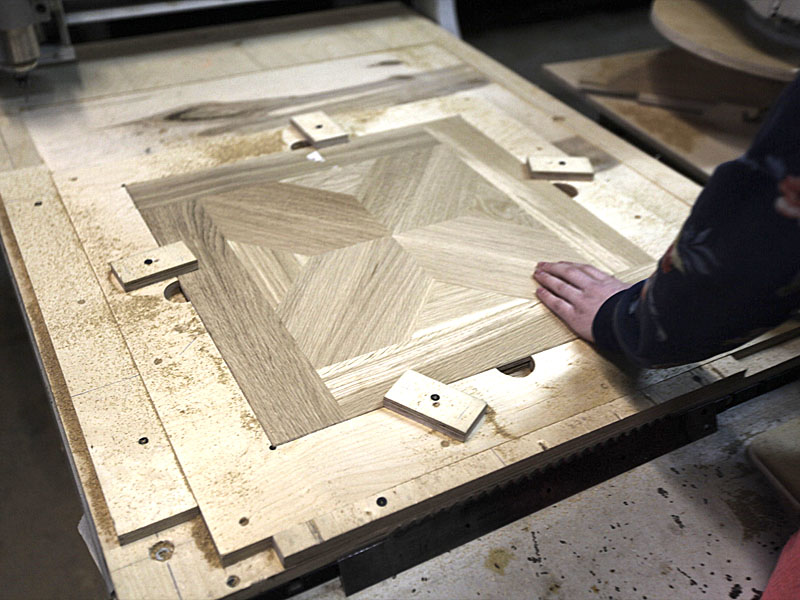

Сборка деталей в фанерном шаблоне осуществляется вручную согласно наряда. Детали собираются на сухую.

Пильный паркет собирается из деталей, нарезанных непосредственно из паркетных заготовок. Конструктора также тщательно осуществляют отбор имеющихся на складе заготовок с учетом их оптимального раскроя. Затем заготовки калибруются по толщине на одностороннем рейсмусовом станке. При изготовлении паркета с финишным покрытием заготовки проходят этап шлифовки и шпаклевки. Если требуется в соответствии с дизайн–проектом, то и механическую обработку.

Шлифовка и механическая обработка (браширование) выполняется на шлифовально–калибровальных станках Gridggio (Италия). Шпаклевка осуществляется вручную.

Каждой детали для паркета с финишным покрытием придается необходимый профиль: нарезается фаска и паз на фрезерном станке JET. Станок отличается высокой точностью и большой мощностью.

Далее производится сборка деталей в фанерном шаблоне стыковкой через шпонку. Шпонка изготавливается из фанеры на круглопильном станке.

| Для паркета без финишного покрытия | Для паркета с финишным покрытием | |

| на клей | на скотч | на скобы |

|

|

|

| Наталия Лебедева Контактный телефон: +7 903 773 16 88 E-mail: sales2@doska-vsem.ru |